La Gran Jubilación: Los Cinco Principios Lean que pueden salvar su negocio English

May 5, 2022

En septiembre de 2019, estaba escuchando una presentación en las mejores prácticas de MoreSteam en la Conferencia de Excelencia Operacional cuando un invitado en la audiencia hizo un comentario interesante. Dijo que en la década de 1990 estaba invirtiendo en automatización y mejoras Lean para reducir costos, pero en la década de 2010 estaba invirtiendo en automatización y mejoras Lean para ganar capacidad — no porque su volumen de negocios haya aumentado, sino porque no pudo encontrar personas con las habilidades necesarias. Para él, la automatización y la reducción de desperdicios se le impusieron debido a la poca oferta de mano de obra calificada y la restricción vinculante que esto impone a su negocio. Encuentro esto irónico. Lean es menudo "calumniado" como nada más que otra forma de reducir el número de empleados, pero en este caso el mercado laboral optó por auto reducirse saliendo del mercado por completo.

Conclusiones clave

- En medio de la pandemia mundial, cientos de estadounidenses se jubilaron ás temprano de lo esperado; elegir una jubilación anticipada resultó ser más beneficioso que volver al trabajo después de un largo paréntesis.

- Como resultado de La Gran Jubilación, miles de las empresas lucharon para contratar más trabajadores, incluso después de ofrecer muy buenas y atractivas condiciones de empleo.

- Los métodos Lean son más importantes que nunca cuando factores clave, como la mano de obra, está restringida porque eliminar los desperdicios libera capacidad.

- Todo el objetivo de Lean y sus métodos es mejorar el flujo de valor para los cliente; pero, eso no significa ofrecerle todo a todo posible cliente. La complejidad arena que entorpece los engranajes de los métodos Lean. Es crucial decidir qué clientes quiere servir con qué productos y entonces aplicar los cinco principios de Lean a su modelo de mejora de procesos actual. Esto podría resultar en un mejor negocio y una economía próspera.

Recuerde, esto fue el otoño de 2019. Avance rápido seis meses después, y la pandemia de Covid-19 se afianza. Ahora, las empresas se reducen o cierran por completo, el desempleo se dispara, y nada es seguro. Otro año después y las industrias se recuperan de nuevo. Cualquiera que sea la causa, ya sea demanda reprimida o US$ 5 mil millones de estímulo inyectados en la economía de EE:UU, el negocio estaba listo para rugir. Nosotros finalmente, todos salimos a cenar y nos topamos de frente con un familiar problema: la escasez de mano de obra ha vuelto y ahora se extiende mucho más allá de los maquinistas altamente calificados que faltaban en 2019.

Vivo en Sarasota, Florida. De repente cierres, escasez de mano de obra y tasas de desempleo; el dueño de un restaurante local tiene que restringir sus horas de operación de 9 am a 3 pm. Solía estar abierto hasta las 10 de la noche y le gustaría de nuevo poder hacerlo. El menú es excelente todavía sencillo: sándwiches, ensaladas y tacos. A $30/hora, no puede encontrar un cocinero de línea para la cocina, y a menudo tiene que actuar como cocinero, anfitrión y servidor. Desafortunadamente, este escenario no es exclusivo de la mayoría de las organizaciones; esta canción y danza son aplicables aparentemente a todas las industrias a través de EE.UU. Un McDonald's de Florida tuvo que recurrir a pagar ¡$50 solo para que la gente se presente a una entrevista!

Combatiendo la Gran Renuncia a través del Pensamiento Lean

Ahora existen muchas vacantes en casi todos los sectores de la economía ¿Cómo pasamos de estar luchando por oficios calificados a una de las tasas de desempleo más altas de la historia y sin embargo, todavía nos enfrentamos a una escasez de mano de obra? ¿A dónde se fue toda la gente? Admito que soy curioso y estoy confundido. ¿Cómo cayó tan significativamente la capacidad del mercado laboral debido a la pandemia?

Viviendo en Florida y solo necesitaba dar un paseo por la ciudad para encontrar esa respuesta. La Gran Renuncia se convirtió rápidamente en La Gran Jubilación, en palabras de Helaine Olen del Washington Post. Olen habla sobre cómo las industrias de servicios se habían vuelto más dependientes de trabajadores mayores a raíz de la Gran Recesión de 2008. También analiza cómo la pandemia se convirtió en el ímpetu para que la generación del "baby boom" abandonara la fuerza laboral y se jubilara antes de lo previsto. Un mercado bursátil en auge que impulsa los saldos de 401k a nuevas alturas (hasta un 466 % desde 2009 según un estudio de CNBC) ciertamente ayuda a que las matemáticas de jubilación funcionen.

Entonces, dos años después, aquí estamos en el centro del problema. La escasez de mano de obra se debe en gran parte a la pandemia que afecta a los más cercanos a la jubilación, y los empuja a dar el salto antes que lo esperado. Pero, ¿cómo pueden las empresas adaptarse y recuperarse de una economía en medio de La Gran ¿Jubilación? Tal vez nunca ha sido mejor momento para revisar los Cinco Principios de Lean con algunas mejoras.

Solo como recordatorio, los Cinco Principios de Lean son:

- Identificar clientes y especificar valor

- Mapear el flujo de valor

- Crear flujo

- Responder a la señal de halar la demanda (pull)

- Perseguir la perfección

Obtenga más información sobre Lean Six Sigma cuando se suscriba a nuestro boletín.

Principio uno: identificar a los clientes y especificar el valor

El primer principio generalmente habla de identificar clientes actuales y potenciales y luego entender claramente las necesidades de esos clientes para entregar exactamente el valor que esos los clientes requieren. Una suposición incrustada siempre ha sido la búsqueda de más. Más clientes obtienen más valor, en más mercados, con más ganancias. El lado de la ecuación para Capacidad se asume es infinita. Dado que construimos una mejor ratonera y entregamos el mayor valor, siempre seremos capaces de crecer y expandirnos.

Pero, ¿qué pasa si un recurso crítico, la mano de obra, se ve limitado? El simple hecho de mantener la capacidad puede convertirse en una lucha diaria, y volviendo al ejemplo del restaurante en Sarasota, hacer menos puede ser la única opción disponible. Entonces, si somos el restaurante en Sarasota, frente a una restricción de capacidad sin precedentes, ¿cuáles son las alternativas a considerar? Esto me lleva a mi primera mejora de los cinco principios de Lean.

Elige a tus clientes, no solo es identificarlos. El instinto natural y con razón, de toda persona en ventas y marketing es captar la atención y bolsillo de cada cliente potencial. Este concepto está bien en principio, pero más complejo en los detalles. Conforme la capacidad de producción se ve reducida durante el pandemia, vimos una "matanza" de gran alcance de marcas marginales. Coca‐Cola cortó 200 marcas de su portafolio, por ejemplo.

¿Por qué? La respuesta es muy Lean. Cada marca que maneja, o cada segmento único de clientes que está persiguiendo, introduce complejidad y variación en sus procesos. En el caso de una planta embotelladora la complejidad provoca cambios de producto. Se requiere una configuración para limpiar el equipo de embotellado,hacer ajustes para un estilo de botella diferente, cambiar el etiquetado, etc. Multiplique ese esfuerzo aún más a toda la gestión y marketing de la marca y la complejidad se vuelve abrumador. Podría dedicar mucho tiempo y esfuerzo a tratar de mejorar esos cambios, o podría eliminar por completo la necesidad de cambios al reducir la oferta de productos.

Desde el restaurante más pequeño con solo unas pocas personas en el personal hasta los conglomerados más grandes, las empresas aceptan una mayor complejidad como un hecho en la búsqueda de todos los clientes posibles.El resultado son configuraciones desenfrenadas, operaciones por lotes, manejo excesivo de materiales e inversión, ambos en capital fijo y de trabajo.

Dado que el mundo nos ha entregado una nueva restricción, ahora es el momento de cuestionar nuestro producto y la complejidad del servicio, elegimos intencionalmente a nuestros clientes y enfocamos nuestro nuevo y limitado recursos para sobresalir en la entrega de valor a nuestros clientes seleccionados. Elegir a los clientes (sus clientes, nuestros clientes) es la base del pensamiento estratégico en Lean, equilibrando sus habilidades y capacidades contra lo que demanda el mercado.

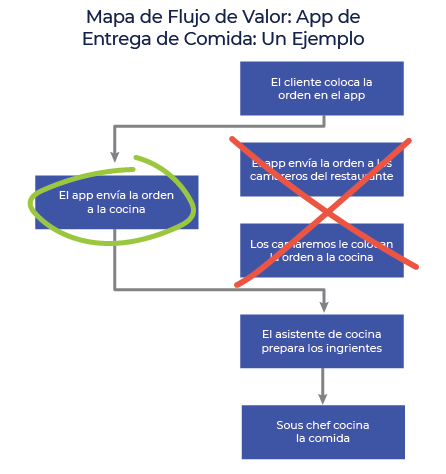

Principio dos: mapear el flujo de valor

Al comienzo de la pandemia, varios clientes me contactaron para pedir ayuda respondiendo al desafío que los requisitos de distanciamiento físico impusieron a sus procesos. El mapeo de procesos Lean está diseñado para enfocar su pensamiento en el cliente y el proceso, flujo de valor, que el cliente experimenta. El "valor" principal para el cliente se convirtió en seguridad ante una enfermedad que amenaza la vida. No hace falta decir que el enfoque en la experiencia del cliente nunca fue más agudo.

Comenzamos mapeando los procesos existentes (siempre mapee sus procesos, cada uno, cada vez) pero luego tuvimos que descubrir cómo adaptar esos procesos rápidamente, en tiempo real, mientras se iba minimizando el riesgo de una nueva amenaza que aún no entendíamos. Esto me lleva a mi segunda mejora de los principios Lean.

Diseñe su flujo de valor, no solo haga diagramas y mapas.. El pensamiento Lean es conceptualizado por diseño y su lenguaje, construido alrededor de la idea de mejora continua. Inherente a las palabras "mejora continua" está la idea de que vamos a iterar nuestro proceso actual (esperemos que de una manera rápida), cambiando y mejorando continuamente.  Pero siempre partimos de nuestro proceso actual, y eso nos puede limitar cuando nos enfrentamos a cambios sin precedentes en nuestro entorno operativo. Al ejecutar nuestros proyectos "pandémicos", tenía que descubrir cómo diseñar procesos que estuviesen más que a unos pocos cambios de los procesos actuales o incluso completamente nuevos.

Pero siempre partimos de nuestro proceso actual, y eso nos puede limitar cuando nos enfrentamos a cambios sin precedentes en nuestro entorno operativo. Al ejecutar nuestros proyectos "pandémicos", tenía que descubrir cómo diseñar procesos que estuviesen más que a unos pocos cambios de los procesos actuales o incluso completamente nuevos.

Para ello, recurrimos al modelado de procesos y, más concretamente, a la simulación de eventos discretos (DES, por sus siglas en inglés, Discrete Event Simulation) utilizando Process Playground. La simulación de eventos discretos nos permitió tomar los datos de mapas de procesos existentes y utilizarlos para diseñar y simular los procesos nuevos o revisados. Nota: existe el riesgo de error de extrapolación a medida que nos desviamos más de las operaciones actuales.

Los ejercicios de modelado nos permitieron pilotear virtualmente los nuevos procesos repetidamente y afinar los parámetros del proceso antes de implementar las estrategias en lo que se convirtió en eventos "piloto/go‐live" simultáneos.

El modelado de procesos también nos permitió anticipar cómo reaccionaría el proceso si nuestras suposiciones estaban mal o si las condiciones cambiaban, permitiéndonos pensar y planificar en contingencias. Construimos nuestro FMEA (Análisis de modo y efecto de falla) basado en el proceso modelado para saber adaptarse a medida que el nuevo proceso interactúa con la realidad. El modelado de procesos tiene beneficios adicionales a medida que observamos los siguientes dos principios Lean.

¿Es la primera vez que modela un mapa de procesos? Aprenda cómo hacerlo al ver este webcast

Principios tres y cuatro: crear flujo y responder a la atracción

La mayoría de los métodos y herramientas Lean se implementan bajo los amplios temas de creación de flujo y responder a la señal de "halar" (pull). Recuerde DOWNTIME y los ocho desperdicios que atacamos en Lean:

- Defectos

- Sobreproducción

- esperando

- Recursos no utilizados

- Transporte

- Inventario

- Movimiento

- Exceso de procesamiento

Cuando se enfrenta a cualquier recurso gravemente limitado, la eliminación de los desperdicios es fundamental. En apretado entorno respecto a la mano de obra, se vuelve aún más crítico aprovechar la capacidad total de cada ser humano (la 'N' en DOWNTIME). Minimizar los otros siete desperdicios ayuda a asegurar que ningún talento, habilidad o las habilidades se desperdician.

Volviendo al ejemplo del restaurante: el exceso de movimiento en la cocina hace perder el tiempo al personal. ¿Quizás agregar guarniciones adicionales a un plato de sándwich es un ejemplo de desperdicio de procesamiento excesivo? El costo de la guarnición en sí puede ser trivial, pero ordenar, recibir, limpiar, almacenar, la preparación y la presentación de la guarnición consumen un trabajo valioso. Mantener los ocho desperdicios siempre en mente es clave para permitir el mejor uso de nuestra limitada capacidad laboral para crear el mayor valor para nuestros clientes.

Tomando parte de la discusión del Principio Uno," elija a sus clientes": crear flujo en un proceso es más alcanzable a medida que se reduce la complejidad del proceso. Piense en los desperdicios por la complejidad: El Exceso de inventario, ya que intentamos pronosticar la demanda a través de oferta de productos más complejos. Defectos, ya que menos personas intentan cambiar entre varios servicios y ofertas Y las Esperas, ya que tanto los empleados como los clientes esperan un cambio inducido por la complejidad, creando desequilibrio para trabajar través de nuestro proceso. Rara vez entendemos el impacto de la complejidad en nuestras operaciones, y estamos programados para buscar cada centavo, incluso si nos cuesta un centavo para obtener el centavo.

Volviendo al modelado de procesos, la simulación de eventos discretos puede ayudarnos a comprender el impacto de complejidad en un proceso: ¿Cuáles son los modos de falla y los efectos de introducir una nueva sopa a nuestro ?¿Un nuevo Menú de sándwiches y ensaladas? ¿Realmente la sopa generará negocios adicionales o evitará la pérdida de negocio, o simplemente canibalizará las ventas de sándwiches? O, ¿la adición de sopa será significativamente grande como para interrumpir y desequilibrar nuestro proceso, y entonces hacer que nuestro tiempo de servicio aumente y perdamos todos nuestros?

Permaneza al día con tolo lo relacionado a MoreSteam siguiéndonos en Linkedin!

Principio cinco - Perseguir la perfección

"Aprendiz de todo, maestro de nada…"

Perseguir la perfección es el principio Lean final y habla del corazón de Lean, mejora continua y la implacable eliminación de desperdicio. Por supuesto, el resto del dicho de arriba es "... pero muchas veces mejor que un maestro de uno". Entonces el problema es que no podemos permitirnos hacer una sola cosa a la perfección ni podemos intentar hacer todas las cosas bien, perfectas.

Lean se centra en encontrar el equilibrio adecuado entre nuestro diseño de proceso y nuestro producto, así como la oferta de servicios. Los dos últimos años nos han obligado a hacer frente a las interrupciones del suministro de forma y en escala sin precedentes. Si bien el suministro de materiales y equipos se está resolviendo lentamente, encontrar "la colección de personas talentosas" es un cambio radical en nuestra sociedad que no funcionará por sí solo. La Gran Renuncia es de hecho La Gran Jubilación. Todos tendremos que averiguar cómo elegir nuestros clientes sabiamente, concentrarnos en crear exactamente el valor que necesitan y usar cada kit de herramientas Lean para asegurarnos de no perder ni un solo minuto de tiempo.

Conclusiones

Entonces, ¿Qué debe hacer el restaurante en Sarasota para combatir esta Gran Jubilación? Tiene costos fijos, el alquiler siendo el más significativo, que se han disparado. Debido a limitaciones laborales, no puede quedarse abierto todo el tiempo que se desee en un día y, por lo tanto, es incapaz de maximizar el rendimiento de su inversión mensual en alquiler y otros costos fijos. Su costo de oportunidad ahora se enfoca en contestar ¿son los retornos netos del el restaurante más alto o más bajo de lo que podría ganar aplicando su trabajo en otro lugar? ¿O puede mejorar sus procesos lo suficiente como para reducir los costos o mejorar la capacidad hasta el punto dónde puede permanecer abierto por más tiempo?

Sabemos con certeza que es el dueño del restaurante es "multitarea (multitasking)" como nunca antes. Siempre que carezcamos de las personas que necesitamos para cubrir los puestos disponibles, aquellos que permanezcan en el trabajo inevitablemente tiene que usar muchos sombreros.

Las decisiones impulsan el viaje para convertirse en Lean, y algunas de las decisiones más importantes implican identificar lo que no se debe hacer. Al hacer menos selectivamente, puede liberar la capacidad de hacer más.

En mi próximo blog, hablaremos sobre el impacto que tiene la "multitarea" en la productividad y la calidad; igualmente, veremos si podemos aplicar los principios SMED (Single Minute Exchange of Dies) a los procesos humanos.

‐Lars Maaseidvaag