Interrupciones de la cadena de suministro global: la venganza de la variación English

20 de Julio de 2022

Aquellos que administran cadenas de suministro complejas pueden sentirse como si estuvieran tratando de remolcar un bote a campo traviesa con un Yugo de 1977, con llantas gastadas y una luz de "poco aceite": hay demasiados modos de falla para enumerarlos. Parece que los modos de falla son ahora la moneda común de cualquier discusión sobre la cadena de suministro, lo que plantea la pregunta: ¿cómo se han considerado los posibles modos de falla al diseñar cadenas de suministro comerciales?

Como se describe en varios artículos recientes de McKinsey, MIT, y el Wall Street Journal, la resiliencia de la cadena de suministro es un tema candente. Los problemas de la cadena de suministro de la fábrica se han vuelto demasiado familiares para todos, y mientras consideramos cómo hacer mejoras en el diseño, vale la pena revisar este axioma de diseño, popularizado por W. Edwards Deming:

Cada sistema está perfectamente diseñado para obtener los resultados que obtiene.

Nuestros problemas actuales de la cadena de suministro global no deberían ser una sorpresa. Las fallas son una salida predecible del sistema. Lo único que no era predecible fue el momento y la ocurrencia coincidente de múltiples problemas que magnificaron el impacto.

La relativa estabilidad de las principales entradas de la cadena de suministro de la fábrica durante muchos años nos permitió ajustar el sistema para eliminar los desperdicios (MUDA) continuamente. Las cadenas de suministro ajustadas son óptimas cuando todo funciona según lo previsto. Aún así, malinterpretamos la estabilidad relativa como un conjunto de condiciones que probablemente continuarían o al menos podrían manejarse en lugar de apreciar la fragilidad de un acto de equilibrio que probablemente colapsaría. Es como cuando mis hermanos y yo jugábamos "dodgeball" en un árbol. No salimos gravemente heridos, pero eso fue suerte; no se debió a un diseño de proceso resistente y bien pensado.

Lecciones clave

- Muchas organizaciones señalan la pandemia global como una de las razones de las continuas complicaciones de la cadena de suministro, pero un diseño deficiente siempre está destinado a implosionar.

- Cuando los factores externos inevitablemente se vuelven menos estables, la variación en el diseño de cualquier proceso conducirá a resultados finales menos eficientes.

- Las metodologías y herramientas Lean como la "lluvia de ideas negativa", el análisis de efectos y modos de falla (FMEA) y el modelado de procesos dinámicos pueden ayudar a identificar y administrar los riesgos de la cadena de suministro global.

Durante muchos años habíamos tenido una relativa estabilidad política, estabilidad de la demanda, estabilidad de los recursos, estabilidad del transporte y estabilidad de la producción. Ahora la variación ha regresado con fuerza, en modo FOMO completo (fear‐of&hyphn;missing‐out), para recordarnos que el gemelo malvado de la estabilidad tiene el poder de arruinar cualquier cadena de suministro estrechamente vinculada. Con disculpas a Thomas Friedman, resulta que, después de todo, el mundo no es plano; hay "redondez" (variación) en todas partes.

Las fallas en la cadena de suministro han generado un nuevo enfoque en hacer que las cadenas de suministro comerciales sean menos frágiles, y no se puede leer nada escrito recientemente sobre las cadenas de suministro sin ver una mención de "resiliencia". Pero ¿qué significa eso? Diría que la resiliencia es la capacidad de un sistema para superar obstáculos y aun así hacer el trabajo: absorber eventos no planificados, fallas de componentes del sistema y variaciones en las entradas del sistema. Construir procesos "reforzados" que puedan "tomar una paliza y seguir funcionando" es el desafío del buen diseño de la cadena de suministro de la fábrica.

Dos poderosas herramientas de diseño de la cadena de suministro global

Hay dos actividades de diseño principales necesarias para mejorar la solidez de la cadena de suministro global. The first is to fully understand potential failures (event-based "special cause" variation), and the second is to fully understand the impact of normal variation (ongoing "common cause" variation). By understanding these sources of risk, design actions can be taken to ensure that the supply chain system responds favorably. Two tools that can be enormously useful for guiding risk mitigation through design are Failure Mode & Effects Analysis (FMEA) and Dynamic Process Modeling.

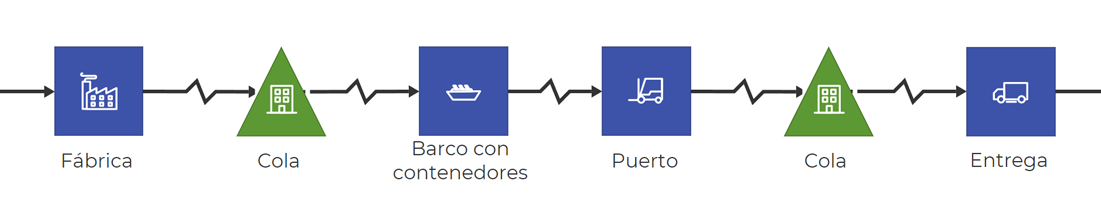

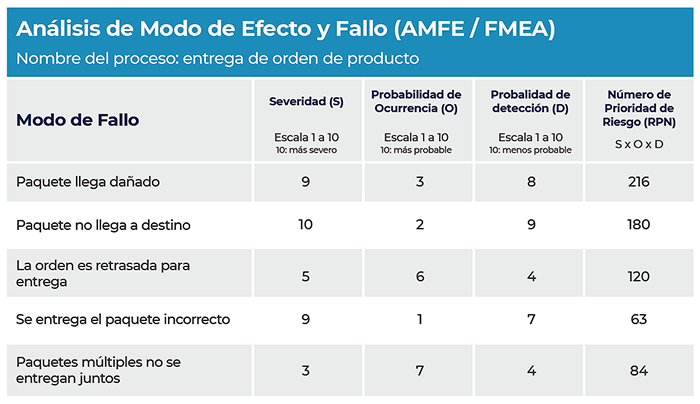

FMEA es un método simple pero poderoso para identificar y administrar riesgos. Comienza identificando los pasos del proceso y luego identificando posibles modos de falla, como "puerto bloqueado debido a una cuarentena pandémica". Luego, los efectos de la falla se califican en términos de gravedad, probabilidad de ocurrencia y capacidad para contener el problema. La comparación de puntuaciones relativas ayuda a priorizar los riesgos potenciales. Por ejemplo, una falla que es muy grave pero también muy poco probable podría tener una prioridad menor que una falla de menor gravedad que ocurre con regularidad.

Proponer todos los modos de falla basados en la experiencia, el conocimiento y, con suerte, algunos datos es un ejercicio beneficioso para ayudar a las personas a pensar en las posibilidades y consecuencias de nuevas maneras. La puntuación no necesita ser perfecta; solo necesita que la gente piense de manera nueva sobre los riesgos reales.

Mitigación de la cadena de suministro global a través de enfoques Lean

Un enfoque útil para enmarcar los riesgos es la "lluvia de ideas negativa", que surge de la pregunta: "Si quisiéramos que el sistema fallara, ¿qué tipo de cosas haríamos?" Aquí hay una lista de esas acciones que podrían garantizar el fracaso tarde o temprano.

- Llevar el menor inventario posible, suponiendo que no haya variación en la entrega por parte de los proveedores

- Obtener el producto lo más lejos posible, en función de los costos de producción locales

- Productos de origen de países con un riesgo político profundo

- Utilice puertos de entrada que estén "embotellados"

- Complicar las ofertas de productos para agravar el impacto de las interrupciones

- Componentes críticos de fuente única para ganancias financieras intrascendentes

- Subcontratar capacidades críticas a otros0

- Suponga que todo sucede en promedio, casi sin variación no planificada

- Suponga que el clima siempre será favorable

- Suponga que la demanda de los clientes será estable o al menos predecible

- Asume que las pandemias ya no ocurren

Después de generar una lista como esta, puede preguntar: "¿Cuál de estas cosas estamos haciendo?" luego ajuste el diseño en consecuencia.

Otra herramienta para el diseño de la cadena de suministro es el modelado dinámico de procesos, que incorpora variaciones en el diseño del sistema para construir un prototipo de proceso virtual (o gemelo digital). Estos modelos informáticos permiten realizar pruebas de estrés de diferentes condiciones o escenarios para ver cómo se desempeñará la cadena de suministro bajo presión.

El artículo de McKinsey al que se hace referencia anteriormente hace la siguiente sugerencia: "Cree y pruebe escenarios 'qué pasaría si'. Suponga que desea averiguar qué sucedería si el cambio del transporte ferroviario al marítimo redujera la oferta de buques en un 25 por ciento. Una técnica que puede considerar es crear varios escenarios hipotéticos que se puedan probar rápidamente y luego priorizar y mitigar las partes de la cadena de suministro que fallan con más frecuencia". Ese es un buen consejo, pero probar rápidamente escenarios hipotéticos alternativos no es algo que se deba hacer a mano; requiere un modelo de proceso dinámico basado en computadora. Para resolver ese problema, MoreSteam creó la aplicación Process Playground dentro de EngineRoom para crear modelos digitales de alta fidelidad que reflejen con precisión la realidad y muestren el impacto de la variación a lo largo de una cadena de suministro/proceso.

Con un prototipo de proceso virtual, puede hacer preguntas importantes, como "¿cómo funciona este diseño de proceso en condiciones normales?… o en condiciones anormales". o "¿dónde aparecen los cuellos de botella cuando la demanda aumenta un 100%?" o "¿qué sucede si los envíos quedan atrapados en un muelle durante 45 días?" La idea es probar antes de invertir y saber de antemano cómo se desempeñará el proceso en condiciones adversas, y luego desarrollar estrategias de mitigación para esas debilidades.

A medida que construye modelos de cadena de suministro, tenga en cuenta estos axiomas de diseño LEAN:

- La variación es la raíz de todo desperdicio. Los métodos Lean no funcionan muy bien cuando varían varios componentes del proceso

- La estabilidad o al menos la previsibilidad de la demanda y la producción hace que todo sea más robusto

- La visibilidad de toda la actividad de la cadena de suministro es fundamental: no puede administrar lo que no puede ver

- Cuanto más corto sea el tiempo de entrega, mejor

- La proximidad facilita la gestión: ya sea virtual o física, las distancias cortas mejoran la visibilidad y reducen los tiempos de reacción

- La capacidad flexible y accesible ofrece más margen de error

- Simplicidad = fiabilidad. Las cadenas de suministro son como productos físicos: cuantas más partes móviles, mayor es la probabilidad de falla

- El inventario puede ser una forma de desperdicio, pero no tener ningún producto para satisfacer a los clientes es mucho peor

- La geopolítica se está volviendo más complicada, no más predecible

Esa es mi opinión.